En el campo de la fabricación industrial,cuchilla de carburo de tungstenose ha convertido en el líder en las operaciones de corte debido a su alta resistencia, alta dureza y excelente resistencia al desgaste. Sin embargo, en términos generales, cuando las cuchillas industriales giran a altas velocidades durante el proceso de corte y entran en contacto cercano con el material metálico, se produce un fenómeno llamativo en silencio: las chispas vuelan. Este fenómeno no solo es intrigante, sino que también plantea preguntas sobre si las cuchillas de carburo de tungsteno siempre producen chispas al cortar. En este artículo, exploraremos este tema en profundidad y presentaremos específicamente las razones por las cuales las cuchillas de carburo de tungsteno no producen chispas al cortar bajo ciertas condiciones.

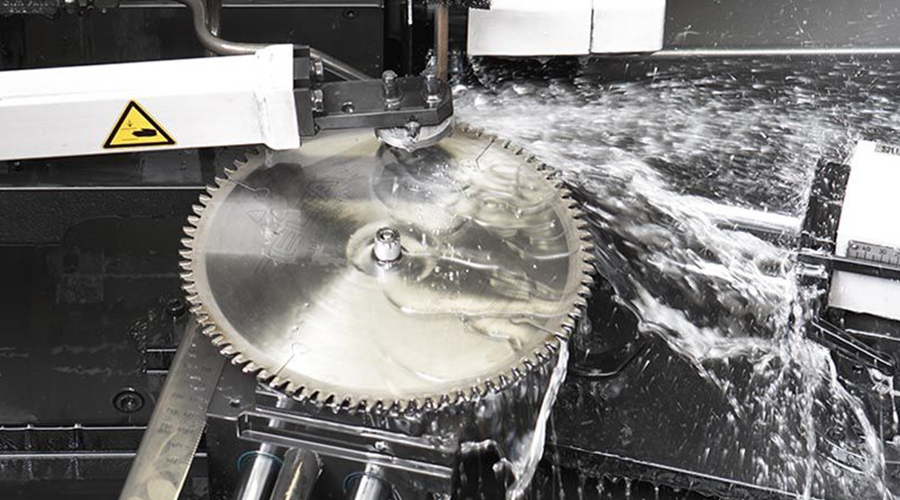

Cuchilla de carburo de tungsteno, como una especie de carburo cementado, se compone principalmente de tungsteno, cobalto, carbono y otros elementos, que le dan excelentes propiedades físicas y químicas. En las operaciones de corte, las cuchillas de carburo de tungsteno pueden cortar varios materiales de metal fácilmente con sus bordes afilados y rotación de alta velocidad. Sin embargo, en circunstancias regulares, cuando la cuchilla gira a alta velocidad para cortar metal, las pequeñas partículas en la superficie del metal se encenderán debido a la alta temperatura generada por la fricción, formando chispas.

Sin embargo, no todas las cuchillas de carburo de tungsteno producen chispas al cortar. Bajo ciertas condiciones específicas, como el uso de relaciones especiales de materiales de carburo de tungsteno o la adopción de procesos de corte específicos, las cuchillas de carburo de tungsteno pueden cortar sin chispas. Detrás de este fenómeno se encuentran los principios físicos y químicos complejos.

En primer lugar, la relación especial del material de acero de tungsteno es la clave. Al fabricar cuchillas de carburo de tungsteno, la microestructura y la composición química de la cuchilla se pueden cambiar ajustando el contenido y la proporción de tungsteno, cobalto, carbono y otros elementos. Estos cambios dan como resultado cuchillas que tienen un coeficiente más bajo de fricción y una mayor conductividad térmica durante el proceso de corte. Cuando la cuchilla está en contacto con el metal, el calor generado debido a la fricción puede ser absorbido rápidamente por la cuchilla y conducirse, evitando la ignición de pequeñas partículas en la superficie del metal, reduciendo así la generación de chispas.

En segundo lugar, la elección del proceso de corte también es crucial. En el proceso de corte, la fricción y la temperatura entre la cuchilla y el metal se pueden controlar ajustando los parámetros como la velocidad de corte, la profundidad de corte y el ángulo de corte. Cuando la velocidad de corte es moderada, la profundidad de corte es superficial y el ángulo de corte es razonable, la fricción y la temperatura pueden reducirse significativamente, reduciendo la generación de chispas. Además, el uso de refrigerante para enfriar y lubricar el área de corte también puede reducir efectivamente la temperatura de la superficie del metal y reducir la fricción, reduciendo aún más la generación de chispas.

Además de las razones anteriores, la falta de chispas al cortar con las palas de carburo de tungsteno también puede estar relacionada con la naturaleza del material metálico. Algunos materiales metálicos tienen un punto de fusión bajo y alta resistencia a la oxidación, que no son fáciles de encender en el proceso de corte. Cuando estos metales entran en contacto con las cuchillas de carburo de tungsteno, es difícil formar chispas incluso si se genera una cierta cantidad de fricción y temperatura.

Sin embargo, vale la pena señalar que aunque, aunque los materiales de acero de tungsteno especialmente proporcionados y los procesos de corte específicos pueden reducir la generación de chispas en cierta medida, no pueden eliminar por completo las chispas. En aplicaciones prácticas, aún es necesario tomar las medidas de seguridad necesarias, como usar gafas protectores, ropa de fuego y guantes, para garantizar la seguridad de los operadores.

Además, para los casos en que las operaciones de corte deben llevarse a cabo en entornos inflamables y explosivos, los equipos de corte y las cuchillas con un rendimiento a prueba de explosión deben seleccionarse para reducir el riesgo de incendio y explosión. Al mismo tiempo, la inspección y el mantenimiento regulares de los equipos de corte y las cuchillas para garantizar que estén en buenas condiciones de trabajo también es una medida importante para reducir la generación de chispa.

Para resumir, ya seacuchilla de carburo de tungstenogenerará chispas cuando el corte depende de una combinación de factores. Al ajustar la relación de los materiales de acero de tungsteno, optimizar el proceso de corte y elegir el material de metal correcto y otras medidas, la generación de chispa puede reducirse en cierta medida. Sin embargo, todavía es necesario tomar las medidas de protección de seguridad necesarias y las medidas de inspección y mantenimiento regulares en la aplicación práctica para garantizar la seguridad y la eficiencia de las operaciones de corte. Con el progreso continuo de la ciencia y la tecnología y la mejora continua del proceso de fabricación, se cree que en el futuro habrá tecnologías y medidas más innovadoras para reducir la generación de chispas y promover la seguridad y el desarrollo sostenible del campo de fabricación industrial.

Más tarde, continuaremos actualizando información, y puede encontrar más información en nuestro blog (Passiontool.com).

Por supuesto, también puede prestar atención a nuestras redes sociales oficiales:

Tiempo de publicación: diciembre-27-2024